FTI Forming Suite v2023.2.0.1686059814 中文授权激活版(附补丁) Win64

- 大小:569MB

- 分类:机械电子

- 环境:Windows

- 更新:2023-06-27

热门排行

简介

FTI Forming Suite 2022/2023破解版是一款领先的钣金成型仿真、估算和报价软件!是用于模拟锻造过程并估算其成本的软件。使用增强分析技术和有限元分析技术,该程序能够通过整形方法设计,建模和模拟不同的格式。现在对钣金零件的要求越来越高,为了节省成本,提高效率,可以使用本软件来快速进行零件的模拟分析和预测评估,能够在最初设计阶段就获得其结果和报告,帮助客户提高效率,提高生产率,降低材料成本并评估冲压件可制造性的设计!FormingSuite现在功能空前的强大和齐全,轻松迎接设计开发过程中的各种挑战,利用FTI专业知识来报价和估算钣金零件的。FormingSuite将介绍3D附录创建和详细的特征长度方法,以估算线模(转移模和串联模)的成本。这些功能将通过准确表示来自拉伸模具的拉伸壳体,有助于提高深冲部件的成本估算精度。从而使得工程师们在早期设计计划的阶段就能够对毛坯尺寸和重量的估计充满信心的进行下一流程,并为精确的工艺计划提供了更多细节。

PS:本次为大家带来的是FTI Forming Suite 2022/2023最新破解版本,附上有效的授权激活补丁,欢迎需要此款工具的朋友前来下载使用。

百度网盘中存在FTI Forming Suite 2021、FTI Forming Suite 2022、FTI Forming Suite 2023版本的程序安装包+破解文件。

FormingSuite兼容性:

FormingSuite®(FASTFORM®MultiStage和FASTIncremental®除外)–最低系统要求:

Microsoft Windows XP SP3或更高版本–强烈建议使用Windows 7

奔腾4处理器(x86或x64)

2GB RAM –强烈建议4GB或更多

10GB可用硬盘空间

FASTFORM®MultiStage –最低系统要求:

Microsoft Windows XP SP3或更高版本–强烈建议使用Windows 7

奔腾4处理器(x86或x64)

4GB RAM

10GB可用硬盘空间

FASTIncremental®– FormingSuite最低系统要求:

Microsoft Windows XP SP3或更高版本–强烈建议使用Windows 7 x64

奔腾4处理器(x86或x64)–强烈建议使用x64双核或四核处理器

8GB RAM –对于64位系统,强烈建议16GB或更多

100GB可用硬盘空间

FTI Forming Suite安装激活教程

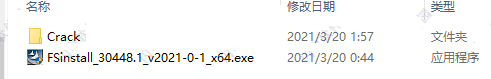

1、在本站下载并解压,如图所示

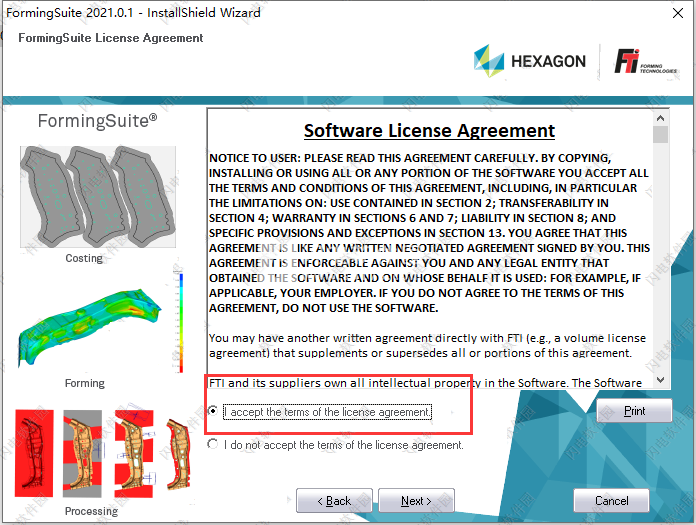

2、双击FSinstall_30448.1_v2021-0-1_x64.exe运行安装,勾选我接受许可证协议条款

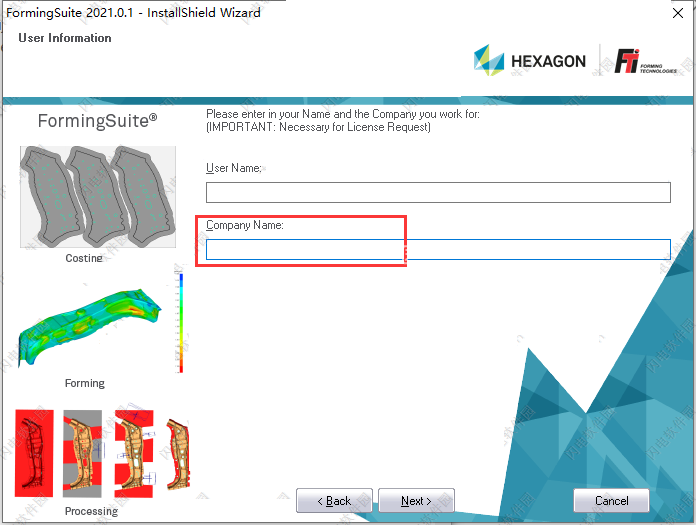

3、输入任意公司名

4、选择软件安装路径

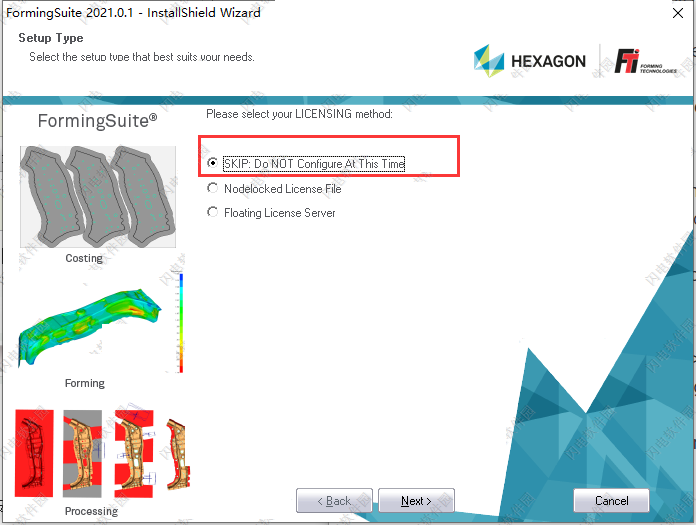

5、许可证,选择跳过

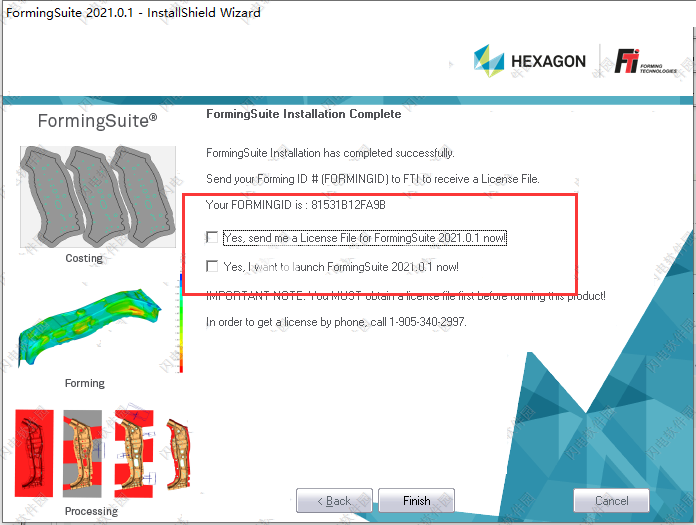

6、将选项取消掉,点击finish

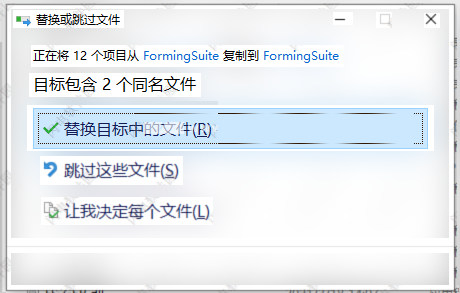

7、将FormingSuite文件夹复制到安装目录中,点击替换目标中的文件

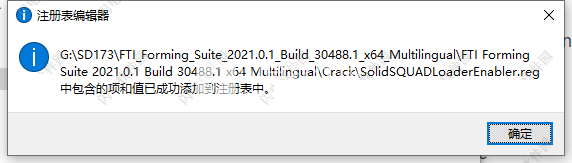

8、运行SolidSQUADLoaderEnabler.reg并确认将信息添加到Windows注册表中

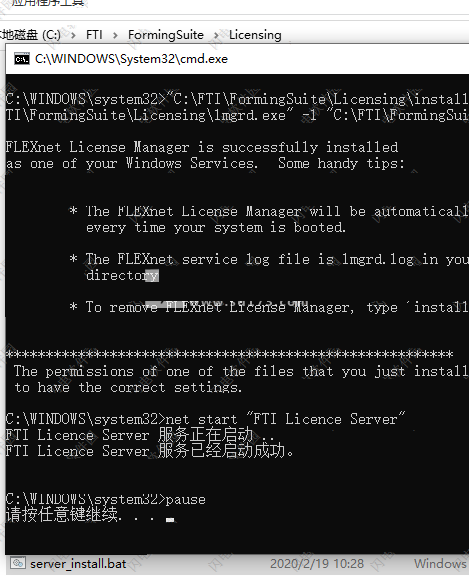

9、管理员身份运行Licensing\server_install.bat,等待服务启动

10、重启计算机后运行软件享用即可

功能特色

1、FASTFORM®高级

白色成形性评估,回弹分析和毛坯形状开发中的车身

FASTFORM®ADVANCED使用户能够快速轻松地评估零件和工艺的可行性,并确定钣金零件的毛坯形状和回弹力。它可以识别可成型性问题(裂缝/皱纹),使用户可以在产品生命周期的早期进行设计更改,从而节省时间和金钱。在将数据发布到模具之前,工程师需要运行FASTFORM®Advanced来评估可成型性风险并优化材料的使用。它考虑了组件或工具的几何形状,并考虑了材料特性,摩擦,粘合剂,附录,毛坯夹持器力,垫板压力,拉珠和拼焊毛坯。

FASTFORM®ADVANCED使用FTI专有的耦合混合反演(CHI)求解器,可实现快速,准确的结果。它使设计工程师能够应用关键产品要求(KPR)和可制造性设计(DFM)原则。KPR/DFM策略将在新产品介绍过程(Styling Studio)的早期揭示BIW设计问题,从而可以最大程度地减少工程变更单(ECO)和基于制造的问题。

当黏土模型仍在造型中时,使用KPR技术检查汽车A类表面。KPR分析解决了一些问题,例如外观质量,配合表面的表面变形,防凹痕,反射线的连续性,特征的连续性,滑移线和变细。KPR会严重影响产品的质量,安全性和法规遵从性。

DFM技术用于B级和C级白车身(BIW)组件。产品设计师可以评估几种成型方案。工程师可以预测可成形性(裂缝/皱纹)并回弹问题,以减少ECO,开发毛坯尺寸,确定材料利用率,重量,并在Excel,PowerPoint或自定义报告中节省时间。

可以将零件应变和稀化信息上载到CAE部门,以提高零件性能的准确性,以进行结构,碰撞,NVH,疲劳和耐用性分析。研究表明,使用这种细化和加工硬化信息可以将CAE精度提高多达30%。

基于科学的科学方法可在产品设计阶段确定可成型性问题,从而减少ECO

确定产品设计更改,以提高质量,材料利用率并减少重量和成本,以实现最佳材料使用

制定最小的毛坯尺寸,并确保没有毛坯重叠

除了厚度应变,主要/次要应变等外,还使用成形极限图(FLD),安全区域准确识别裂缝和皱纹。

计算回弹以预测工具问题并为公差协商提供信息

报告总结了产品设计问题和材料利用率,提供了产品和工具供应商(内部/外部)之间的第一级沟通

2、FORMINGSUITE®专业

钣金零件的鲁棒冲压仿真

FORMINGSUITE®PROFESSIONAL使各个部门的用户从成本核算到设计到车间,都可以快速,轻松地评估零件和工艺的可行性以及回弹钣金冲压件。产品设计可以识别可成型性问题,从而可以在产品生命周期的早期进行工程更改,从而节省时间和金钱。工具设计提供了当今最准确的冲压分析解决方案。借助易于使用的可成型性,仿真工程师可以生成“虚拟证明”,从而在使用物理工具之前准确预测诸如开裂,起皱,变薄和回弹之类的成型问题。FORMINGSUITE®PROFESSIONAL可以在工具开发的早期阶段识别出复杂的成型问题,从而减少了压力机试模的次数,

FORMINGSUITE®PROFESSIONAL是一个准确而全面的冲压仿真环境。成本工程师,产品设计师和工具工程师使用它来优化设计和流程,以模拟冲压过程,测试设计的可制造性并最终降低成本。使用快速简便的可行性模块,用户可以在几秒钟内分析零件,以在产品开发周期的早期预测可成型性问题。使用世界一流的LS-DYNA增量求解器进行工艺分析,从而帮助用户迭代和模拟多阶段成型,修整和回弹,从而降低了复杂性,并使高品质零件的制造更具成本效益。

FORMINGSUITE®PROFESSIONAL同时使用LSTC的LS-DYNA非线性,瞬态动态,3D显式求解器和FTI专有的耦合反向混合(CHI)求解器,以实现快速准确的结果。它使工程师能够准确预测金属所承受的应力和变形,并确定金属是否会失效。它支持自适应重新网格化,并在必要时在分析过程中优化网格,以提高准确性并节省时间。

这些无缝集成的工具可在简单直观的用户界面中快速,高效地对从报价到工具设计再到虚拟验证的整个过程进行仿真和验证。基于科学物理的方法消除了可成形性猜测工作,并大大减少了模具试验。

强大的冲压分析程序包,用于增量开发和耦合混合反向冲压仿真,可用于坯料开发,工艺设计验证和虚拟验证。

无缝集成的工具可以在简单直观的用户界面中快速,高效地对从报价到工具设计再到虚拟验证的整个过程进行仿真和验证。

基于科学物理的方法消除了可成形性猜测工作,并大大减少了模具试验。

准确识别安全区域,FLD,材料变薄,聚集条件,主要/次要应变,回弹并提供补偿数据。

自动生成报告以汇总产品和工具设计问题

3、COSTOPTIMIZER®

领先的成本估算和材料利用软件,旨在降低材料成本并限制昂贵的工程变更

COSTOPTIMIZER®是结合了FASTBLANK,BLANKNEST,PROGNEST和OPTIMIZER功能的软件解决方案。这使成本工程师能够通过创建精确的毛坯形状开发,执行初始可成型性风险评估以及确定钣金零件的目标成本来开发零件成本的报价和估算。通过优化套料布局并确定关键的套料点以对产品设计进行较小的更改,可以实现大量的材料成本和重量的减少。COSTOPTIMIZER®提供了必要的信息,以评估多种制造方案,以优化材料的使用,从而节省成本和重量。

成本工程是专门用于项目成本管理的重要活动,涉及诸如估算,成本控制,成本预测,投资评估和风险分析之类的活动。零件的成本取决于几何形状,材料类型,制造工艺(渐进,转移,串联)和投资。通过实施用于创建,跟踪,分析和传达报价内容的标准方法,组织可以对报价过程强加纪律性的方法。成本工程的主要目标是获得准确的成本估算和进度表,并避免成本超支和进度表延误。

COSTOPTIMIZER®使用基于科学物理学的方法,根据成型过程,材料特性并考虑3D产品几何形状的拉伸和变形,开发出精确的毛坯形状(CHI Solver)。成本工程师将受益于建立自信(内部知识),快速准确的物料预测,提高报价准确性,建议影响物料利用率的产品变更,评估零件制造问题以及增强对客户的信心和信任。

可以开发和评估几种嵌套布局,以根据线圈宽度和螺距约束最大程度地利用材料。可以从卷材中生成用于1幅,2幅,2幅毛坯和镜面布置的套料,以在生产线模具和级进模具中进行大批量生产,或者从狭缝板进行小批量生产。

报告将自动生成,并用于确定目标成本,并为供应商谈判提供良好的基础。COSTOPTIMIZER®节省了所有报价的时间,并允许成本核算的工程师在当天对结果进行转弯,并对结果充满信心。

成本工程师在报价和估算钣金零件时获得了自我保证

科学,基于物理的方法可以快速预测准确的材料投影

提高报价准确性,以更好地定位您的公司

建议影响物料利用率的产品设计变更

评估零件可制造性问题

增强对客户/供应商的信心和信任

4、COSTOPTIMIZER®Advanced

可成型性风险评估,材料使用成本估算

COSTOPTIMIZER®ADVANCED将FTI一流的可成形性分析,毛坯开发和毛坯嵌套工具的功能与专业的产品和工艺优化工具相结合,可帮助您识别可降低材料成本的设计变更,同时显着减少可成形性问题引起的工程设计变更次数。它同样适用于线模或级进模组件,还可以识别产品设计更改,从而提高材料利用率并降低成本。COSTOPTIMIZER®Advanced提供了所需的信息,以评估多种制造方案,以优化材料的使用。

成本工程师和产品工程师使用COSTOPTIMIZER®ADVANCED进行可成形性风险评估,开发精确的毛坯形状,管理材料利用率并确定钣金零件的目标成本。FTI专有的耦合混合逆向(CHI)求解器使零件的成本核算和材料估算工作充满信心,从而获得快速,准确的结果。可以评估和监控BIW组件的大量材料成本和重量减轻。

FTI专有的耦合反向混合(CHI)求解器用于预测可成形性(裂缝/皱纹)和回弹问题,以减少ECO,开发毛坯尺寸,确定材料利用率和重量。成本核算/产品工程师可以评估多个制造布局线索,以得出优化的过程。

可以开发和评估几种嵌套布局,以根据线圈宽度和螺距约束最大程度地利用材料。可以为级进模,转移和级联模生成嵌套,以用于标准异型切割,1-up,2-up,2毛坯和来自卷材的镜面布置,从而可以在生产线模和级进模布局中大批量生产,或者从狭缝进行小批量生产床单。

可以将零件应变和稀化信息上载到CAE部门,以提高零件性能的准确性,以进行结构,碰撞,NVH,疲劳和耐用性分析。研究表明,使用这种细化和加工硬化信息可以将CAE精度提高多达30%。

自动生成报告以总结产品设计问题和材料利用率。这些信息用于确定目标成本,并为供应商谈判提供了良好的基础。

确定产品设计更改,以提高材料利用率并降低成本

基于科学的科学方法可在产品设计阶段确定可成型性问题,从而减少ECO

确定产品设计更改,以提高质量,材料利用率并减少重量和成本,以实现最佳材料使用

提高报价准确性,以更好地定位您的公司

除了厚度应变,主要/次要应变等外,还使用成形极限图(FLD),安全区域准确识别裂缝和皱纹。

计算回弹以预测工具问题并为公差协商提供信息

报告总结了产品设计问题和材料利用率,提供了产品和工具供应商(内部/外部)之间的第一级沟通

增强对客户/供应商的信心和信任

5、COSTOPTIMIZER®Professional

渐进模和线模的成本工程,材料利用和工艺计划

COSTOPTIMIZER®PROFESSIONAL将FTI一流的可成形性分析,毛坯开发和毛坯嵌套工具的功能与专业的产品和工艺优化工具相结合,可帮助您确定可降低材料和加工成本的设计变更。它创建了包含压力机要求的文件化流程计划,并确定了转移,串联和钣金级进模的操作次数,吨位和详细成本计算。

COSTOPTIMIZER®PROFESSIONAL是一种软件解决方案,可确定钣金零件及其工具的目标成本和可成形性。它为用户提供了一种快速,准确的方法,用于创建和记录工艺计划,验证可成形性,开发毛坯形状和线圈套,以及识别可大幅降低成本的产品和工艺设计变更。

工艺计划基于零件特征,例如法兰,孔,修整和修整部分。它描述了每个操作中的处理顺序和详细操作。处理规则用于自动得出初始计划,而快速直观的工具可用于流程定制和优化。验证引擎可确保过程动作和顺序符合物理,机械和处理规则。先进的功能使其非常适合产品和过程工程师以及购买者,计划者,估算者和客户经理。

建立单价和工装的目标成本以及详细的报价流程计划

生成图像以详细说明每个操作中的模具动作

提高准确性并加快报价流程

全球范围内的OEM和一级供应商认可的基于科学物理的过程规划方法

计算压力机要求,例如吨位,床尺寸,合闸高度,能量,并选择合适的压力机

通过连接到任何系统的详细报告估算工具成本的一致且可重复的方法

6、精致的模具面

快速模具面设计,用于深拉板

FormingSuite®成型模具面使成本工程师能够快速创建和变形模具面设计,以准确地捕获真正的金属成型过程。拉制组件需要额外的材料(模具面)以允许所需的金属流动。在短短的几分钟内,SCULPTURED DIE FACE即可快速轻松地创建数百个表面以表示第一个成型图,从而为绘制的面板提供更准确的毛坯形状。这对于确定准确的材料成本和科学估算工具成本至关重要。

成本工程师必须考虑拉制面板的模具面,以控制金属流动。SCULPTURED DIE FACE是简化的拉丝模具开发软件,可快速生成第一张表格的几何图形。它考虑了模头尖端以最大程度地减少拉伸深度,初始冲头接触,平衡修整角以最大程度地减少凸轮操作,创建可展开的粘合剂表面,建立冲头开口线并将齿顶表面延伸到零件的修整线之外。SCULTPURED DIE FACE将所有数据平滑地链接到可行的第一形式几何图形中,以进行下游处理。

通常,将额外的材料添加到原始组件形状(冲头延伸曲线)中,以使金属从零件形状流向粘合剂,以减轻成型的难度。可以将法兰布置在打孔面,模具面或活页夹上。高度互动的变形工具使用户能够对多余的材料进行成型,以使金属在更复杂的过渡区域上顺畅流动。

结果是用于成本工程的完整定义的可行性模具面,以为拉制面板建立最小的毛坯尺寸。工具工程师可以在几分钟内生成并评估几个工具概念。此数据将无缝传递到COSTOPTIMIZER®,以进行成本估算和速度与准确性估算。

创建第一张图纸模型以准确估算图纸面板的材料成本

执行冲压特征识别以从第一张图纸中删除辅助操作

确定显影法兰对冲头面,模具面或粘结剂的影响

在分析修整条件,拔模角度和底切的同时,优化压机轴方向以最小化底切或拉深

使用各种强大的,行业驱动的方法来构建复杂的,可开发的弯曲活页夹几何图形

准确地在模具表面上开发出用于法兰,折边和挤压几何形状的修边线

导出表面数据以在COSTOPTIMIZER®中使用以进行成本估算和估算

7、流程规划师

为转移,串联和渐进式模具创建文件化的流程计划

FormingSuite®PROCESSPLANNER为您的3D CAD设计中的报价制定详细的工艺计划。它生成图像以详细说明每个操作中的模具动作,从而提高准确性,并使用基于科学物理的方法进行工艺计划,从而实现更快的报价过程。PROCESSPLANNER计算最低压力机要求,例如吨位,床尺寸,关门高度,能量,并选择合适的压力机。它提供了一种一致且可重复的方法来估算工具成本,并提供了详细的报告以提供完整的文档。它是一个开放式访问系统,可以连接并填充任何内部成本核算报告或系统。

FormingSuite®PROCESSPLANNER是一个交互式环境,用于根据零件特征(如法兰,孔和浮雕)创建和记录工艺计划。流程计划描述了每个操作中的处理顺序和详细操作。处理规则用于自动得出初始计划,而快速直观的

工具可用于流程定制和优化。验证引擎可确保流程动作和顺序符合物理,机械和标准流程规则。

使用来自多个工作台的信息来确定操作顺序,例如成形,穿孔,修整和凸轮

考虑每个操作的复杂性(严重性)

模具负荷和模具能量的准确预测

确定最小的压机要求,例如吨位,重量,尺寸,闭合高度

使用行业标准化的成本核算方法,可以根据您公司的标准进行定制

对模具构造,机器设计和材料成本的敏感性

结果以小时或成本的形式提供给流程以及每个操作

生成带有废品计划的模具布局

详细的报告包括摘要,吨位,尺寸,每项操作的成本明细以及过程计划的完整文档

chrome下载

chrome下载 知乎下载

知乎下载 Kimi下载

Kimi下载 微信下载

微信下载 天猫下载

天猫下载 百度地图下载

百度地图下载 携程下载

携程下载 QQ音乐下载

QQ音乐下载